Aramide

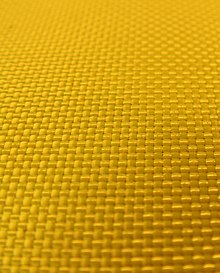

Les polyamides aromatiques, ou aramides, sont une classe de matériaux résistant à la chaleur et/ou présentant de bonnes propriétés mécaniques. Ils ne peuvent être utilisés que comme fibres, qui servent surtout à la fabrication de matériaux composites, en renfort de matrices.

Le mot-valise « aramide » vient de la contraction de l'anglais aromatic polyamide.

Les fibres sont obtenues par filage (étirage au travers d'une filière) à partir d'une dissolution. Les chaînes moléculaires sont fortement orientées dans le sens de l'axe de la fibre, de sorte que les forces des interactions moléculaires peuvent être exploitées pour la résistance thermique et/ou mécanique.

Historique

modifierLes polyamides aromatiques ont été introduits pour la première fois dans des applications commerciales au début des années 1960, avec une fibre méta-aramide [poly(m-phénylèneisophtalamide), MPD-I] produite par Du Pont de Nemours sous la marque Nomex. Cette fibre synthétique, utilisée pour le textile, se caractérise par son excellente résistance à la chaleur. Elle ne s'enflamme pas dans des taux normaux de dioxygène[1] (auto-extinguibilité). Elle est largement utilisée dans la production de vêtements de protection, de filtration de l'air, de la chaleur et pour l'isolation électrique ; c'est aussi un substitut de l'amiante. Le méta-aramide est également produit aux Pays-Bas et au Japon par Teijin (marques Technora et Conex), en Chine par Tayho (marque Newstar)[2] et une variante de méta-aramide en France (Kermel).

Basée sur des recherches antérieures par Monsanto et Bayer, une fibre para-aramide nettement plus tenace (résistance à la rupture voisine de 3 GPa)[3] et rigide (le module d'élasticité peut dépasser 100 GPa) a été également mise au point dans les années 1960-1970 par Du Pont et AkzoNobel.

De nombreux travaux ont été réalisés par Stephanie Kwolek en 1961, alors qu'elle travaillait pour Du Pont de Nemours. Cette société a été la première, en 1973, à introduire un para-aramide appelé Kevlar. Une fibre similaire appelée Twaron avec une structure chimique voisine a été présentée par Akzo en 1978, en raison de brevets déposés sur le processus de production dans les années 1980. La marque Twaron est aujourd'hui détenue par la société Teijin.

Au Japon, des sociétés ont développé un nouveau tissu à base de fibre d'aramide et de nanoparticules de carbone. Il est utilisé pour confectionner la couche intérieure de vêtements de protection pour pompiers. Son excellente conductivité thermique permet de dissiper efficacement la chaleur sur la surface du vêtement et donc d'éviter qu'elle ne se concentre en un point donné, réduisant ainsi le risque de brûlure[4].

Principaux produits

modifierLes principaux aramides sont :

- les polyarylamides (PAA) : Ixef de Solvay ;

- le poly(métaxylylène adipamide) : PA MXD-6 (polyamide semi-aromatique semi-cristallin) ;

- les polyphtalamides (PPA) (polyamides semi-aromatiques semi-cristallins) : Amodel d'Amoco ;

- les polyamides semi-aromatiques amorphes (PA 6-3T) : Trogamid de Hüls ;

- les méta-aramides (poly(métaphénylène isophtalamide), PA MPD-I) : Nomex de Du Pont de Nemours ;

- les para-aramides (poly(paraphénylène téréphtalamide), PA PPD-T) : Kevlar de Du Pont de Nemours, Twaron d'Akzo.

Caractéristiques principales des fibres

modifierLes caractéristiques mécaniques du PPD-T sont supérieures à celles du MPD-I.

- Légèreté[5], bonnes propriétés mécaniques en traction et bonne résistance aux chocs et à l'abrasion, au feu (faible combustibilité) et à la chaleur[6] (ne fond pas), aux solvants organiques (exemple : carburants).

- Mauvais comportement en compression, grande difficulté à couper (résistance au cisaillement) ou à usiner, reprise d'humidité importante, sensibilité aux rayons ultraviolets, prix élevé.

Applications

modifierLes para-aramides sont utilisés dans de nombreuses applications à haute technologie dans l'aéronautique, l'aérospatiale, la construction navale, le secteur militaire, le transport par canalisation (hydrocarbures liquides ou gazeux,…), les équipements de sécurité (gilets pare-balles, casques et gants anti-coupures), l'automobile et le sport et loisir (raquettes de tennis (cordage), ski et pièces de bicyclette).

Notes et références

modifier- Voir aussi Indice limite d'oxygène.

- (en) « Newstar - Product Properties », sur tayho.com, (consulté le ).

- La résistance spécifique (rapportée à la densité) à la rupture en traction est très élevée.

- Nouveau matériau pour les vêtements de pompiers (BE Japon no 528 (1er février 2010), Ambassade de France au Japon / ADIT).

- Densité voisine de 1,45 pour le PPD-T, classé après les fibres de polyéthylène (d~0,97).

- La température maximale d'utilisation en atmosphère oxydante des Kevlar 29 et 49 est de 200 °C. Par ailleurs, leur conductivité thermique est très faible, inférieure à celle des fibres de verre.